Механическая резка по сравнению с лазерной и фрезерной

Как механическая, так и лазерная резка являются распространенными процессами изготовления, используемыми в современной обрабатывающей промышленности. Каждый метод использует свое собственное оборудование и имеет свои преимущества и недостатки. Предпочтение между этими двумя методами обычно зависит от ряда факторов, таких как требования к области применения, экономическая эффективность и производственные возможности.

Оборудование, инструменты и процессы механической резки

Механическая резка, которая включает в себя механическую обработку и обработку с помощью инструментов, — это процесс, в котором используется оборудование с механическим приводом для придания материалу заданной структуры и формы. Некоторые распространенные станки, используемые в механической обработке, включают токарные, фрезерные и сверлильные станки, которые соответствуют процессам точения, фрезерования и сверления соответственно.

Токарный станок

Токарный станок — это металлообрабатывающий станок, который вращает деталь, обычно с помощью двигателя с компьютерным управлением, в то время как закаленный режущий нож удаляет излишки материала для создания нужной формы. Для поддержания температурного режима, смазки движущихся частей и удаления мусора, или стружки, с заготовки может использоваться смазочно-охлаждающая жидкость.

Фрезерный станок

Фрезерный станок имеет неподвижный режущий инструмент и подвижный стол, на котором закреплена заготовка. Ручные или компьютерные команды перемещают стол вокруг вращающегося лезвия, чтобы сделать нужные разрезы. Фрезерные станки способны создавать сложные или симметричные формы по осям. Четыре основные категории фрезерных станков — это ручные, плоско-фрезерные, универсальные и многоцелевые модели.

Сверлильный станок

Сверлильный станок — это стационарная дрель, установленная на столе или привинченная к полу и приводимая в движение асинхронным двигателем. Он состоит из основания, стойки, стола, шпинделя и сверлильной бабки. Рукоятка с тремя концами поднимает или опускает сверло для получения цилиндрических отверстий в заготовке. Когда сверло вращается и режет металл, режущая кромка на сверле поднимает отходы, или стружку, вверх и выводит их из отверстия.

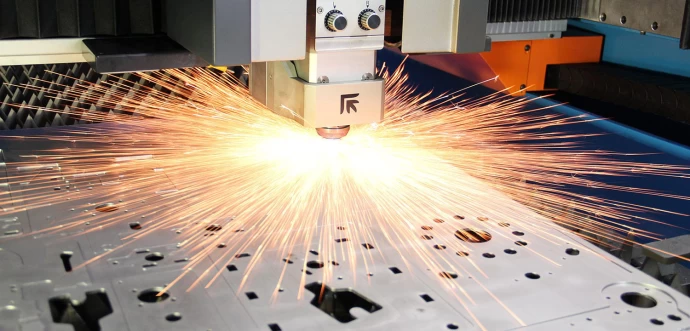

Оборудование и методы лазерной резки

Лазерная резка использует устройство излучения энергии для фокусировки высококонцентрированного потока фотонов на небольшом участке заготовки и вырезания точных рисунков из материала. Лазеры, как правило, управляются компьютером и могут выполнять высокоточные разрезы с качественной чистотой. Наиболее распространены лазерные резаки на базе газового CO2 или Nd:YAG

CO2-лазеры

Лазер на диоксиде углерода (CO2) излучает газовый разряд, который служит средой для светового луча. Это один из самых мощных лазеров непрерывной волны, используемых сегодня, в основном благодаря высокому соотношению выходной мощности к мощности накачки. Лучи на основе диоксида углерода относятся к инфракрасной части светового спектра, с длиной волны от 9,4 до 10,6 микрометров. Они широко используются для сварки, резки и гравировки металлов, а также для шлифовки биологических тканей.

Nd:YAG-лазеры

В отличие от CO2-лазеров, лазеры на иттрий-алюминиевом кристалле, легированном неодимом, или Nd:YAG, являются твердотельными излучателями. Они также оснащены лазерными диодами или лампами-вспышками, которые оптически накачивают их лучи, излучающие инфракрасную волну длиной 1064 нанометра. Модели Nd:YAG — одни из самых распространенных лазеров, используемых в производстве: они применяются для сварки, резки, гравировки, маркировки и травления различных материалов. Кроме того, эти лазеры находят широкое применение в медицине.

Механическая резка против лазерной резки

Поскольку лазерная резка может не только резать материал, но и придавать изделию законченный вид, она может быть более рациональным процессом, чем ее механические альтернативы, которые часто требуют последующей обработки. Кроме того, нет прямого контакта между лазерным устройством и материалом, что снижает вероятность загрязнения или случайного повреждения заготовки. Лазеры также создают меньшую зону термического воздействия, что снижает риск коробления или деформации материала в месте резки.

Однако лазерная резка может быть дорогостоящим и технически сложным методом изготовления, в то время как механические процессы резки с ЧПУ с применением фрез, как правило, дешевле и легче интегрируются в производственные процессы. Лазерное оборудование обычно требует мощного источника энергии и потребляет энергию в очень высоком темпе. Это, как правило, требует от цеха содержания источников питания больших мощностей. Лазерные устройства часто стоят дорого, а периферийное оборудование, такое как позолоченные зеркала или зеркала и линзы из селенида цинка, может принести дополнительные расходы.

При выборе между лазерной и механической резкой полезно помнить, что эти процессы не исключают друг друга, и что многие цеха предоставляют комбинацию этих двух видов резки. Производители, взвешивая преимущества одного типа резки по сравнению с другим, по сути, балансируют между точностью и надежностью лазерной резки и ее стоимостью и энергопотреблением, а также между простотой использования и экономичностью механической резки и риском повреждения или деформации того или иного материала.